Zakład przeróbki surowców mineralnych to symfonia procesów redukcji rozmiaru, klasyfikacji i separacji. Kluczowe urządzenia, takie jak młyny kulowe, sita wibracyjne oraz separatory magnetyczne, pełnią każdą z nich określoną rolę i stwarzają dla uszczelek zapewniających ich nieprzerwaną pracę charakterystyczny zestaw wyzwań. Cel pozostaje zawsze ten sam: zapobieganie utracie smaru, wykluczenie masy przeróbkowej oraz zanieczyszczeń oraz maksymalizacja czasu pracy urządzeń.

Młyny kulowe / młyny do mielenia:

Te wirujące bębny, wypełnione materiałami mielącymi, rozdrabniają rudę do postaci drobnej zawiesiny. Punkty uszczelnienia obejmują łożyska trunnion (obsługujące młyn), kanały doprowadzające surowiec oraz kraty wylotowe.

· Środowisko pracy: rozprysk abrasivej zawiesiny, woda oraz okazjonalnie chemikalia procesowe (odpowiednie odczynniki flotacyjne, modyfikatory pH). Ciepło powstaje w wyniku działania mielenia.

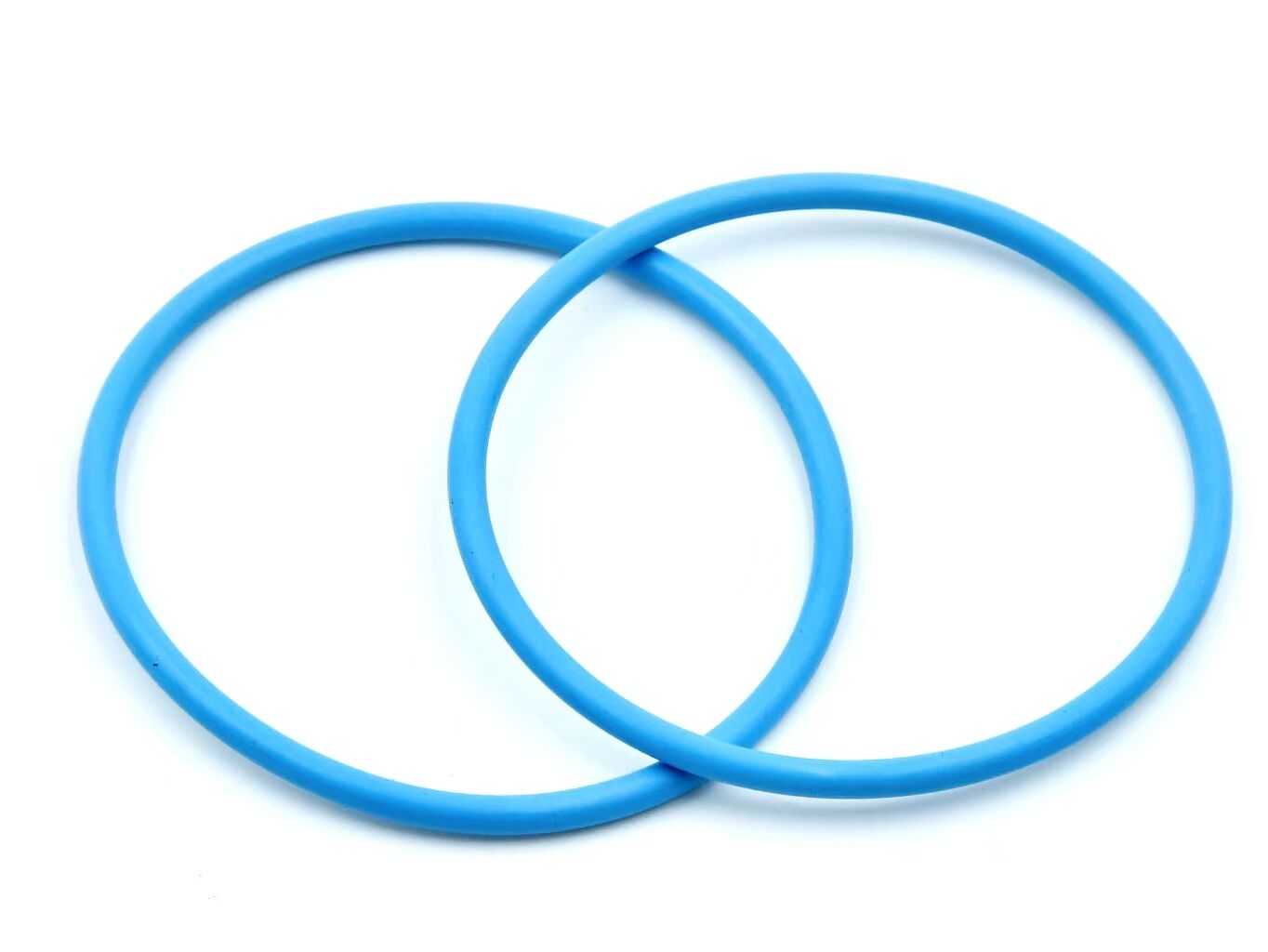

· Uszczelki łożysk trunnion: Są to uszczelki o dużym średnicy chroniące wyjątkowo drogie łożyska wałeczkowe sferyczne. Muszą one wytrzymać możliwą niewspółosiowość oraz rozprysk zawiesiny. Coraz częściej stosowane są wielopłaszczyznowe uszczelki labiryntowe z wargami wykonanymi z FKM. Materiał FKM wybiera się ze względu na jego:

· Wydobytą odporność na ścieranie i tnące działanie.

· Wysoką odporność chemiczną na wszelkie odczynniki, które mogą być odmywane wstecz.

· Możliwość wytrzymania podwyższonej temperatury w obudowie łożyska.

· Uszczelki doprowadzania/wyprowadzania: W przypadku statycznych uszczelek uszczelniających głowice doprowadzania i obudowy wyprowadzania, często wystarczający i opłacalny jest kauczuk butadienowo-akrylonitrylowy (NBR), chyba że zawiesina ma bardzo kwasowy odczyn, co uzasadnia zastosowanie FKM lub EPDM.

Sita wibracyjne:

Stosowane do sortowania, te maszyny nadają deskom sitowym ruch wysokiej częstotliwości, liniowy lub okrężny. Łożyska na wałku wibratora są kluczowe dla życia maszyny.

· Środowisko pracy: stały, intensywny drgania (wysokie przyspieszenie), pył pochodzący z materiału przesiewanego oraz możliwe wilgotność.

· Uszczelki łożysk: Główne tryby uszkodzenia to pęknięcia zmęczeniowe krawędzi uszczelki spowodowane ciągłym jej odkształcaniem. Określono mieszanki kauczuku NBR o doskonałej odporności na zmęczenie dynamiczne i dobrej wytrzymałości na rozrywanie. Konstrukcja uszczelki często obejmuje krawędź wspieraną sprężyną, zapewniającą stałą siłę nacisku mimo drgań. Systemy czyszczenia smarem są kluczowe dla utrzymania czystości strefy kontaktu uszczelki. W przypadku sit przetwarzających materiały korozyjne mogą być stosowane uszczelki z kauczuku CR ze względu na ich lepszą odporność środowiskową.

Separator magnetyczny:

Obejmują one separatory bębnowe mokre (do odzysku ciężkich mediów) oraz separatory bębnowe suchy typu cross-belt.

· Oddzielacze mokre bębnowe: Wirujący bęben jest częściowo zanurzony w zawiesinie. Uszczelki wału zapobiegają przedostawaniu się zawiesiny do obudowy łożysk. Jest to klasyczna walka między ścieraniem a korozją. Często najlepszym wyborem jest guma FKM, ponieważ odporność ta obejmuje zarówno cząstki ścierne, jak i elementy korozyjne obecne w zawiesinie (np. woda morska w zakładach przybrzeżnych, kwaśna woda technologiczna).

· Oddzielacze suche oraz oddzielacze z taśmą poprzeczną: Uszczelki służą głównie do ochrony łożysk przed pyłem. Standardem jest guma NBR, jednak jeśli pył jest magnetyczny i drobny (ma tendencję do przyczepiania się i przenikania), stosuje się mieszankę o wyższej odporności na ścieranie lub uszczelkę z podwójną krawędzią uszczelniającą.

Globalne strategie konserwacji w celu optymalizacji:

Postępujące zakłady w Korei Południowej (przetwarzanie metali ziem rzadkich), w Indiach (ruda żelaza i węgiel) oraz w USA (miedź i złoto) przeszły poza prostą wymianę uszczelek i wprowadziły strategiczne zarządzanie uszczelkami:

1. Standaryzowane zestawy materiałów (BOM): Tworzenie zakładowego zestawu materiałów uszczelnień dla każdego typu sprzętu (np. „Zestaw uszczelnienia trunnion młynka kulowego – FKM") zmniejsza błędy w inwentaryzacji i zapewnia, że zawsze stosowany jest odpowiedni materiał.

2. Analiza podstawowych przyczyn awarii (RCA): Gdy uszczelka ulega przedwczesnej awarii, przeprowadzana jest jej sekcja. Czy pękła pod wpływem temperatury? Czy zużyła się wskutek ścierania? Czy rozdęła się w wyniku ataku chemicznego? Odpowiedź na to pytanie decyduje o tym, czy konieczna jest wymiana materiału (np. od NBR do FKM), zmiana konstrukcji czy też korekta procedur eksploatacyjnych.

3. Współpraca z dostawcą w zakresie rozwiązań niestandardowych: Na przykład południowokoreański zakład, który miał do czynienia z wysoce ściernymi i lekko kwasowymi odpadami, współpracował z producentem uszczelnień przy opracowaniu uszczelki z FKM z powłoką z PTFE do swoich mokrych separatorów bębnowych, łącząc sprężystość FKM z doskonałą smarliwością i odpornością chemiczną PTFE, co przyniosło czterokrotne wydłużenie żywotności uszczelki.

4. Integracja z zaplanowaną konserwacją: Wymiana uszczelek jest zaplanowana na czas wymiany wkładek w młynach kulowych lub okresów inspekcji łożysk w sitach wibracyjnych, co zapewnia brak dodatkowego przestoju.

To kompleksowe podejście —dopasowanie precyzyjnego materiału uszczelki (FKM do warunków agresywnych chemicznie/ścierających/wysokotemperaturowych, NBR do ogólnych warunków wibracji/pyłu) do konkretnego zastosowania oraz jego zarządzanie w ramach systemowego programu niezawodności zakładu —różni elektrownie o wysokiej gotowości i niskim koszcie na tonę przetwarzanego surowca od tych, które są dotknięte ciągłymi awariami mechanicznymi.

EN

EN

AR

AR CS

CS DA

DA NL

NL FI

FI FR

FR DE

DE EL

EL IT

IT JA

JA KO

KO NO

NO PL

PL PT

PT RO

RO RU

RU ES

ES SV

SV TL

TL IW

IW ID

ID LV

LV SR

SR SK

SK VI

VI HU

HU MT

MT TH

TH TR

TR FA

FA MS

MS GA

GA CY

CY IS

IS KA

KA UR

UR LA

LA TA

TA MY

MY