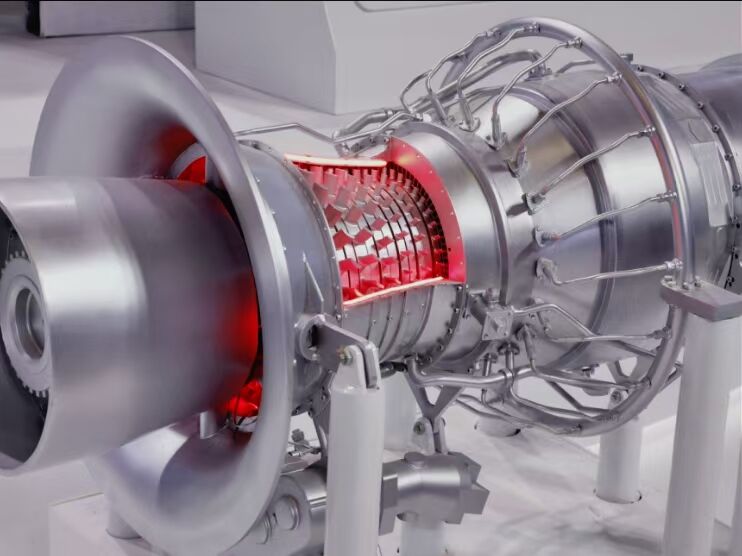

Nieustająca dążność do zwiększenia wydajności w nowoczesnej generacji energii doprowadziła do powszechnego zastosowania turbin gazowych o cyklu połączonego (CCGT) oraz zaawansowanych turbin parowych. Maszyny te osiągają imponujące sprawności cieplne, ale wiąże się to z tworzeniem jednych z najbardziej ekstremalnych środowisk dla elementów uszczelniających. Temperatury w układach smarowania turbin gazowych mogą regularnie osiągać zakres 150–180 °C ze względu na nagrzewanie się przez obudowę turbiny, °°C z powodu nagrzewania się przez obudowę turbiny, podczas gdy wały zaworów i układy uszczelniania kielichów turbin parowych mogą być narażone na działanie przegrzanej pary o temperaturze przekraczającej 300 °C °C. W tych obszarach standardowe elastomery szybko ulegają uszkodzeniu, co prowadzi do wycieków oleju, wycieków pary, zanieczyszczeń oraz wymuszonych przestojów wiążących się z ogromnymi stratami finansowymi.

Elastomery fluorowęglowe (FKM) stanowią pierwszą linię obrony w zastosowaniach uszczelniania przy wysokich temperaturach w turbinach. Ich doskonała równowaga odporności na ciepło (do 230 °C) °C okresowe) oraz odporność chemiczna na syntetyczne oleje turbinowe oparte na estrach (np. ISO VG 32, 46) czynią je standardowym wyborem dla większości uszczelek statycznych i dynamicznych w układach smarowania i sterowania olejem. Typowymi zastosowaniami są uszczelki wałowe pomp pomocniczych, pierścienie O-ring w obudowach filtrów i siłownikach zaworów oraz uszczelki szyb oglądowych. Norma AS109 często określa typowe mieszanki FKM do zastosowań lotniczych i przemysłowych w turbinach, zapewniając podstawowy poziom wydajności. W celu uzyskania dodatkowej wytrzymałości mechanicznej w uszczelkach dynamicznych narażonych na działanie tych gorących olejów czasem stosuje się alternatywnie wodorowane akrylonitrylo-butadienowe kauczuki (HNBR), które charakteryzują się lepszą odpornością na zużycie oraz dobrą zgodnością z olejami w temperaturze do ok. 150 °C °C.

Jednak w strefach skrajnie wysokich temperatur jedynie perfluoroelastomery (FFKM), takie jak Kalrez® lub Chemraz®, spełniają wymagane kryteria. Części wykonane z FFKM nie są jedynie ulepszoną wersją FKM – stanowią one zupełnie inną klasę materiałów o całkowicie fluorowanej strukturze polimerowej. Daje to im dwie wyjątkowe właściwości:

1. Ciągłe temperatury robocze powyżej 300 °°C, umożliwiające ich funkcjonowanie w bezpośredniej bliskości przewodów pary i gorących ścieżek przepływu gazów.

2. Prawie pełna odporność chemiczna, w tym na agresywne oleje turbinowe, płyny do transferu ciepła oraz gazy procesowe, które z czasem powodują degradację materiału FKM.

Zastosowanie tych uszczelek jest bardzo specyficzne ze względu na wysoki koszt (często 50–100 razy wyższy niż koszt uszczelek z FKM). Kluczowe miejsca zastosowania obejmują:

· Uszczelki wałków głównych zaworów zatrzymujących i regulacyjnych turbin parowych: bezpośrednio narażone na parę o wysokim ciśnieniu i wysokiej temperaturze. Ucieczka pary w tym miejscu oznacza bezpośredni ubytek sprawności cyklu oraz zagrożenie bezpieczeństwa.

· Uszczelki zaworów paliwa gazowego turbin gazowych: narażone na gorący gaz paliwowy oraz możliwe skraplanie agresywnych związków.

· Uszczelki na liniach pomiarowych i kontrolno-pomiarowych przechodzących przez gorące obudowy turbin.

Producentów oryginalnych (OEM) takich jak GE, Siemens i Mitsubishi Power określają wyraźne specyfikacje materiałowe dla tych kluczowych miejsc. Logika doboru opiera się na analizie trybów awarii, skutków i krytyczności (FMECA). Inżynierowie przypisują każdemu punktowi uszczelnienia liczbę priorytetu ryzyka (RPN) na podstawie powagi awarii, prawdopodobieństwa jej wystąpienia oraz łatwości wykrycia. Dla punktów o wysokiej wartości RPN lepsza wydajność materiału FFKM uzasadnia jego wyższą cenę.

Zasada ta jest stosowana na całym świecie. W Bahrajnie, gdzie elektrownie CCGT zapewniają moc bazową w warunkach pustyni o wysokiej temperaturze otoczenia, chłodzenie jest mniej skuteczne, co powoduje wzrost temperatury oleju i powierzchni. Określenie zastosowania uszczelek z FFKM dla kluczowych wałów zaworów stanowi proaktywną inwestycję w niezawodność. Na Filipinach elektrownie geotermalne i węglowe wyposażone w starsze turbiny parowe pomyślnie przeprowadziły modernizację uszczelek poprzez zastosowanie materiału FFKM, aby wyeliminować przewlekłe przecieki pary, co poprawiło sprawność elektrowni oraz bezpieczeństwo personelu. W Stanach Zjednoczonych surowe przepisy środowiskowe dotyczące emisji lotnych związków organicznych (VOC) z przecieków (programy LDAR) czynią bezprzeciekową pracę uszczelek z FFKM w zastosowaniach związanych z emisją uciekającą atrakcyjną ekonomicznie. W obliczeniach całkowitych kosztów posiadania należy uwzględnić nie tylko cenę uszczelki, ale także koszty uniknięte związane z utratą wytworzonej energii, pracami naprawczymi oraz zgodnością z wymogami środowiskowymi.

EN

EN

AR

AR CS

CS DA

DA NL

NL FI

FI FR

FR DE

DE EL

EL IT

IT JA

JA KO

KO NO

NO PL

PL PT

PT RO

RO RU

RU ES

ES SV

SV TL

TL IW

IW ID

ID LV

LV SR

SR SK

SK VI

VI HU

HU MT

MT TH

TH TR

TR FA

FA MS

MS GA

GA CY

CY IS

IS KA

KA UR

UR LA

LA TA

TA MY

MY