منرل پروسیسنگ پلانٹ سائز کم کرنے، درجہ بندی اور علیحدگی کی ایک سنفونی ہے۔ بال مِلز، وائبریٹنگ اسکرینز اور مقناطیسی الگ کنندہ جیسے اہم آلات ہر ایک مخصوص کردار ادا کرتے ہیں، اور ہر ایک ان سیلوں کے لیے ایک الگ مجموعہ چیلنجز پیش کرتا ہے جو انہیں چلانے میں مدد دیتے ہیں۔ مقصد ہمیشہ ایک جیسا رہتا ہے: لُبْریکنٹ کے نقصان کو روکنا، عملی سلری اور آلودگی کو باہر رکھنا، اور آلات کے بےوقفہ استعمال کو زیادہ سے زیادہ کرنا۔

بال مِلز / گرائنڈنگ مِلز:

یہ گھومتے ہوئے ڈرم، جو گرائنڈنگ میڈیا سے بھرے ہوتے ہیں، اور کچے معدنیات کو ایک باریک سلری میں تبدیل کرتے ہیں۔ سیلنگ کے نقاط میں ٹرونیئن بیئرنگز (مل کو سہارا دینے والے)، فیڈ چیوٹس، اور ڈسچارج گریٹس شامل ہیں۔

· ماحول: جسامتی سلری کا چھینٹا، پانی، اور کبھی کبھار عمل کے کیمیکلز (فلوٹیشن ری ایجنٹس، pH موڈیفائیرز)۔ گرائنڈنگ کے عمل سے حرارت پیدا ہوتی ہے۔

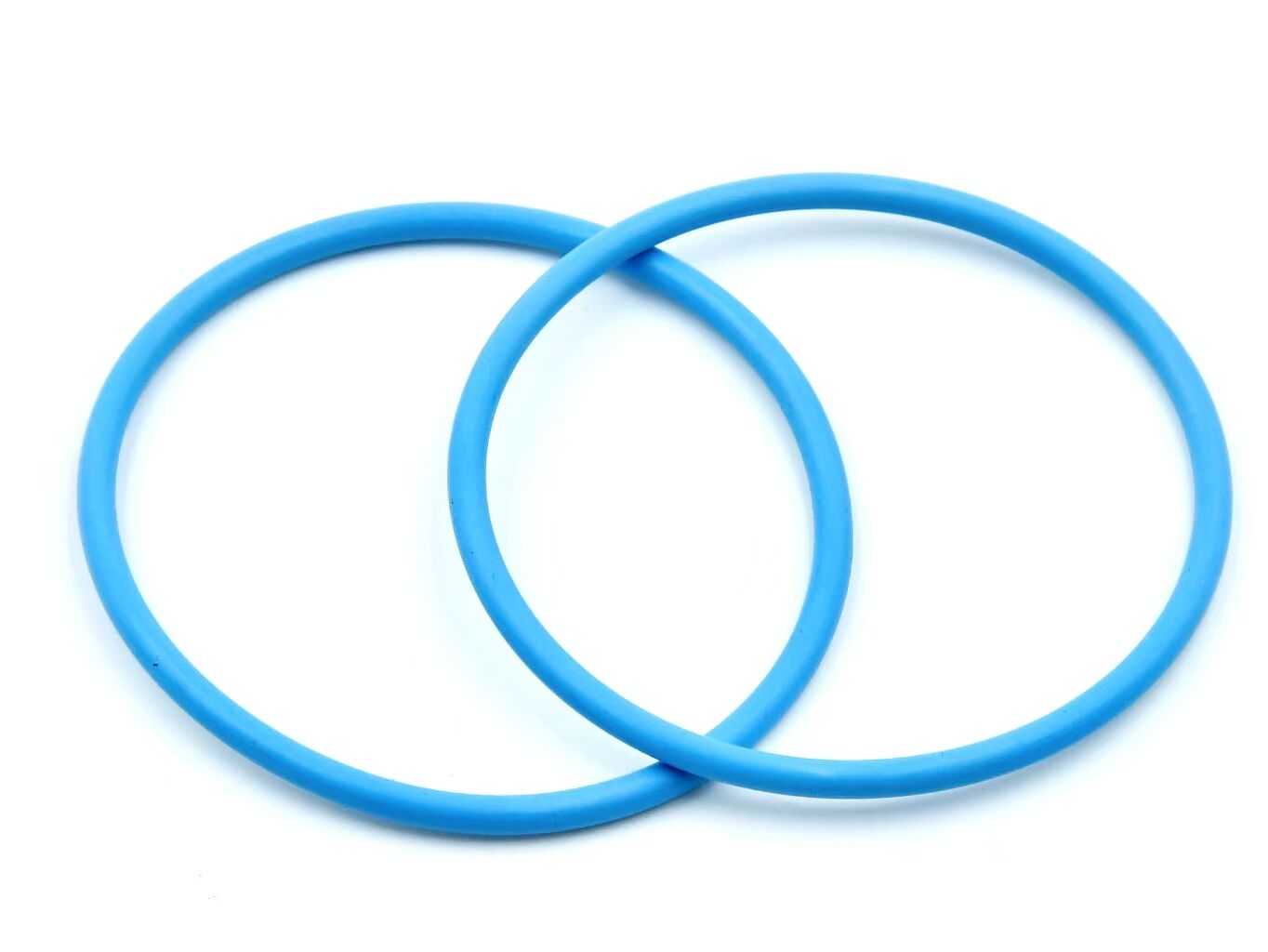

· ٹرونیئن بیئرنگ سیلز: یہ بڑے قطر کے سیلز ہیں جو انتہائی مہنگے کرویکولر رولر بیئرنگز کی حفاظت کرتے ہیں۔ انہیں ممکنہ غیر ترتیب (مِس ایلائنمنٹ) اور سلری کے چھینٹوں کو برداشت کرنے کی صلاحیت ہونی چاہیے۔ FKM لپس والے متعدد لپ لیبرنٹھ سیلز تیزی سے عام ہو رہے ہیں۔ FKM کو اس کی درج ذیل خصوصیات کی بنا پر منتخب کیا جاتا ہے:

· Abrasion اور cutting کے خلاف عمدہ مقاومت۔

· کسی بھی ری ایجنٹس کے خلاف اعلیٰ سطح کی کیمیائی مقاومت، جو واپس دھل سکتے ہیں۔

· بیئرنگ ہاؤسنگ میں بڑھی ہوئی درجہ حرارت کو برداشت کرنے کی صلاحیت۔

· فیڈ/ڈسچارج سیلز: فیڈ ہیڈز اور ڈسچارج ہاؤسنگز پر سٹیٹک گاسکٹس کے لیے، NBR اکثر کافی اور لاگت موثر ہوتا ہے، جب تک کہ سلری شدید طور پر ایسڈک نہ ہو، جس صورت میں FKM یا EPDM استعمال کرنا مناسب ہوگا۔

وائبریٹنگ اسکرینز:

سائزنگ کے لیے استعمال ہونے والی یہ مشینیں اسکرین ڈیکس کو اعلیٰ فریکوئنسی، لکیری یا دائرہ وار حرکت عطا کرتی ہیں۔ وائبریٹر شافٹ پر موجود بیئرنگز اس مشین کی زندگی کا مرکز ہیں۔

· ماحول: مستقل، اعلیٰ-G وائبریشن، اسکرین کردہ مواد سے آنے والا دھول، اور ممکنہ نمی۔

· بیئرنگ سیلز: اصلی ناکامی کا طریقہ سیل لِپ کا تھکاوٹ سے دریدھ (کریکنگ) ہونا ہے جو مسلسل لچک کی وجہ سے پیدا ہوتا ہے۔ سیل کے لیے ایسے این بی آر مرکبات مخصوص کیے گئے ہیں جن میں بہترین حرکتی تھکاوٹ کے مقابلے کی صلاحیت اور اچھی پھٹنے کی مضبوطی ہو۔ سیل کی ڈیزائن اکثر ایک سپرنگ سے فعال لِپ شامل کرتی ہے تاکہ وائبریشن کے باوجود مستقل رابطے کی قوت برقرار رہے۔ سیل کے رابطے کے علاقے کو صاف رکھنے کے لیے گریز پورجنگ سسٹم انتہائی اہم ہیں۔ جب سکرینز ک corrosive مواد کو پروسیس کرتی ہیں تو سیلز کے لیے سی آر (CR) استعمال کیے جا سکتے ہیں کیونکہ یہ ماحولیاتی تناؤ کے مقابلے میں بہتر مزاحمت فراہم کرتے ہیں۔

مقناطیسی الگ کنندہ:

ان میں ویٹ ڈرم الگ کنندہ (بھاری میڈیا کی بازیافت کے لیے) اور کراس بیلٹ / خشک ڈرم الگ کنندہ شامل ہیں۔

· ویٹ ڈرم الگ کنندہ: گھومتی ہوئی ڈرم سلری میں جزوی طور پر غوطہ زد ہوتی ہے۔ شافٹ سیلز سلری کو بیئرنگ ہاؤسنگ میں داخل ہونے سے روکتے ہیں۔ یہ سختی اور تیزابیت کے درمیان ایک کلاسیکی جنگ ہے۔ ایف کے ایم (FKM) اکثر بہترین انتخاب ہوتا ہے کیونکہ یہ سلری میں موجود سخت ذرات اور کسی بھی تیزابی عناصر (جیسے ساحلی پلانٹس میں سمندری پانی یا تیزابی عملی پانی) دونوں کے مقابلے میں مزاحمت فراہم کرتا ہے۔

· خشک الگ کنندہ اور کراس بیلٹ الگ کنندہ: سیلز بنیادی طور پر دھول سے بیئرنگ کے تحفظ کے لیے استعمال ہوتے ہیں۔ NBR معیاری ہے، لیکن اگر دھول مقناطیسی اور بہت باریک ہو (چپکنے اور داخل ہونے کا زیادہ امکان ہو)، تو زیادہ سائیڈر مزاحمتی مرکب یا ڈبل لِپ ڈیزائن استعمال کیا جاتا ہے۔

بہترین کارکردگی کے لیے عالمی رفتارِ نگہداشت:

جنوبی کوریا (دریافت شدہ زمینی عناصر کی پروسیسنگ)، بھارت (آئرن آر اور کوئلہ)، اور ریاستہائے متحدہ امریکا (تانبے اور سونے) میں ترقی یافتہ پلانٹس نے صرف تبدیلی سے آگے بڑھ کر حکمت عملی سیل مینجمنٹ اپنا لی ہے:

1. معیاری مواد کی فہرستیں (BOMs): ہر قسم کے آلات (مثلاً "بال مِل ٹرونیئن سیل کٹ - FKM") کے لیے پلانٹ وائیڈ سیل BOM تیار کرنا انوینٹری کی غلطیوں کو کم کرتا ہے اور یقینی بناتا ہے کہ ہمیشہ درست مواد استعمال ہو رہا ہے۔

2. ناکامی کی بنیادی وجہ کا تجزیہ (RCA): جب کوئی سیل جلدی ناکام ہو جاتا ہے، تو اس کا تجزیہ کیا جاتا ہے۔ کیا یہ حرارت کی وجہ سے دراڑیں پیدا ہوئی ہیں؟ کیا یہ سائیڈر کی وجہ سے پہن گیا ہے؟ کیا یہ کیمیائی حملے کی وجہ سے پھول گیا ہے؟ اس کا جواب طے کرتا ہے کہ کیا مواد کو اپ گریڈ کرنا ہے (NBR سے FKM)، ڈیزائن میں تبدیلی کرنی ہے، یا آپریٹنگ طریقہ کار میں ایڈجسٹمنٹ کی ضرورت ہے۔

3. کسٹم حل کے لیے سپلائر شراکت داری: مثال کے طور پر، ایک جنوبی کوریائی پلانٹ جو شدید رگڑ والے اور تھوڑا سا تیزابی ٹیلنگز کے ساتھ کام کرتا تھا، ایک سیل ساز کے ساتھ مل کر ان کے ویٹ ڈرم سیپریٹرز کے لیے PTFE کوٹڈ FKM سیل تیار کرنے پر کام کر رہا تھا، جس میں FKM کی لچک کو PTFE کی عمدہ سِلکی اور کیمیائی مزاحمت کے ساتھ جوڑا گیا تھا، جس کے نتیجے میں سیل کی عمر میں 400 فیصد اضافہ ہوا۔

4. منصوبہ بند مرمت کے ساتھ ایکیا: بال مِلز کے لائنر تبدیل کرنے یا وائبریٹنگ اسکرینز کے برینگ کی معائنہ کے دوران سیل کی تبدیلی کا وقت طے کیا جاتا ہے، تاکہ کوئی اضافی ڈاؤن ٹائم نہ آئے۔

یہ جامع نقطہ نظر —مخصوص کام کے لیے درست سیل مواد (شدید کیمیائی/رگڑ/حرارت کے لیے FKM، عمومی وائبریشن/دھول کے لیے NBR) کو موزوں بنانا اور اسے ایک منظم پلانٹ قابلیتِ اعتماد پروگرام کے ذریعے انتظام کرنا —وہ چیز ہے جو زیادہ دستیابی اور فی ٹن کم لاگت والے پروسیسنگ پلانٹس کو مستقل مکینیکل خرابیوں کے شکار پلانٹس سے الگ کرتی ہے۔

EN

EN

AR

AR CS

CS DA

DA NL

NL FI

FI FR

FR DE

DE EL

EL IT

IT JA

JA KO

KO NO

NO PL

PL PT

PT RO

RO RU

RU ES

ES SV

SV TL

TL IW

IW ID

ID LV

LV SR

SR SK

SK VI

VI HU

HU MT

MT TH

TH TR

TR FA

FA MS

MS GA

GA CY

CY IS

IS KA

KA UR

UR LA

LA TA

TA MY

MY