L'usine de traitement des minerais est une symphonie de réduction de taille, de classification et de séparation. Les équipements clés, tels que les broyeurs à boulets, les tamis vibrants et les séparateurs magnétiques, jouent chacun un rôle spécifique et posent chacun un ensemble distinct de défis aux joints d'étanchéité qui assurent leur bon fonctionnement. L'objectif reste toujours le même : éviter la perte de lubrifiant, empêcher l'intrusion de la boue de procédure et des contaminants, et maximiser la disponibilité des équipements.

Broyeurs à boulets / Broyeurs :

Ces tambours rotatifs, remplis de corps broyants, réduisent le minerai en une boue fine. Les points d'étanchéité comprennent les paliers de trunnion (qui supportent le broyeur), les trémies d'alimentation et les grilles de décharge.

· Environnement : projection de boue abrasive, eau et, occasionnellement, produits chimiques de procédé (réactifs de flottation, agents de réglage du pH). De la chaleur est générée par l'action de broyage.

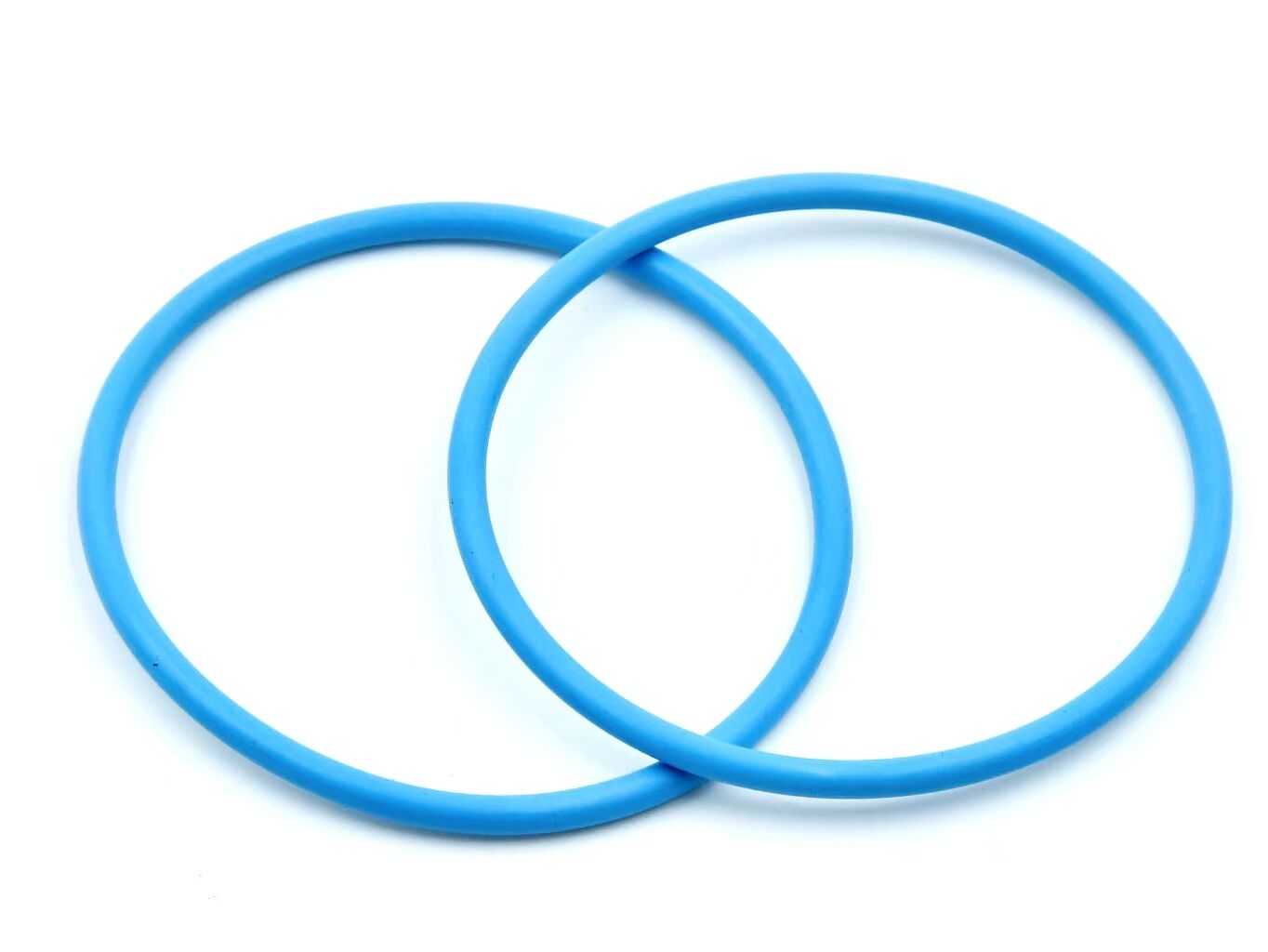

· Joint d'étanchéité de palier à rotule : Il s'agit de joints de grand diamètre protégeant des roulements à rouleaux sphériques extrêmement coûteux. Ils doivent supporter d'éventuelles désalignements et les projections de boue. Les joints à labyrinthe multi-lèvres équipés de lèvres en FKM sont de plus en plus courants. Le FKM est choisi pour ses :

· Excellente résistance à l'abrasion et aux coupures.

· Résistance chimique supérieure à tous les réactifs susceptibles de revenir en arrière.

· Capacité à résister aux températures élevées au niveau du logement du palier.

· Joints d'alimentation/d'évacuation : Pour les joints statiques situés sur les têtes d'alimentation et les carter d'évacuation, le NBR est souvent suffisant et économique, sauf si la boue est fortement acide, auquel cas le FKM ou l'EPDM s'impose.

Tamis vibrants :

Utilisés pour le calibrage, ces machines imposent un mouvement linéaire ou circulaire à haute fréquence aux plateaux de tamis. Les paliers montés sur l'arbre vibrant constituent l'élément essentiel de la machine.

· Environnement : Vibrations constantes à forte accélération (haute valeur G), poussières provenant du matériau tamisé et humidité éventuelle.

· Joints d'étanchéité pour roulements : Le mode de défaillance principal est la fissuration par fatigue de la lèvre d'étanchéité due à une flexion constante. Des compositions en NBR présentant une excellente résistance à la fatigue dynamique et une bonne résistance au déchirement sont spécifiées. La conception du joint comprend souvent une lèvre renforcée par ressort afin de maintenir une force de contact constante malgré les vibrations. Les systèmes de purge de graisse sont essentiels pour maintenir propre la zone de contact du joint. Dans les tamis traitant des matériaux corrosifs, des joints en CR peuvent être utilisés pour leur meilleure résistance aux agressions environnementales.

Séparateurs magnétiques :

Ces équipements comprennent les séparateurs à tambour humide (destinés à la récupération de milieux lourds) ainsi que les séparateurs à courroie transversale / tambour sec.

· Séparateurs à tambour humide : Le tambour rotatif est partiellement immergé dans la boue. Les joints d’étanchéité de l’arbre empêchent la boue de pénétrer dans le carter de roulement. Il s’agit d’un conflit classique entre abrasion et corrosion. Le FKM constitue fréquemment le meilleur choix, car il résiste à la fois aux particules abrasives et aux éléments corrosifs présents dans la boue (par exemple, l’eau de mer dans les installations côtières ou l’eau de procédé acide).

· Séparateurs à sec et séparateurs à courroie transversale : Les joints servent principalement à protéger les roulements contre la poussière. Le NBR est la matière standard, mais si la poussière est magnétique et très fine (susceptible d'adhérer et de pénétrer), on utilise un composé plus résistant à l'abrasion ou une conception à double lèvre.

Stratégies mondiales de maintenance pour l'optimisation :

Des installations progressives en Corée du Sud (traitement des terres rares), en Inde (minerai de fer et charbon) et aux États-Unis (cuivre et or) sont passées d’un simple remplacement à une gestion stratégique des joints :

1. Nomenclatures normalisées (nomenclatures de pièces, ou BOM) : La création, pour chaque type d’équipement, d’une nomenclature de joints valable pour l’ensemble de l’usine (par exemple, « Kit de joint pour trémie de broyeur à boulets – FKM ») réduit les erreurs d’inventaire et garantit l’utilisation systématique de la matière appropriée.

2. Analyse des causes profondes des défaillances (RCA) : Lorsqu’un joint présente une défaillance prématurée, il est examiné en détail. Présente-t-il des fissures dues à la chaleur ? Est-il usé par abrasion ? Est-il gonflé à cause d’une attaque chimique ? La réponse détermine s’il convient d’opter pour une amélioration du matériau (passage du NBR au FKM), une modification de la conception ou un ajustement de la procédure d’exploitation.

3. Partenariat avec les fournisseurs pour des solutions sur mesure : Par exemple, une usine sud-coréenne traitant des résidus fortement abrasifs et légèrement acides a collaboré avec un fabricant de joints pour développer un joint en FKM revêtu de PTFE destiné à ses séparateurs magnétiques à tambour humide, combinant l’élasticité du FKM à la lubrification exceptionnelle et à la résistance chimique du PTFE, ce qui a permis d’augmenter la durée de vie des joints de 400 %.

4. Intégration dans la maintenance planifiée : Le remplacement des joints est programmé lors du changement des revêtements intérieurs des broyeurs à boulets ou lors des intervalles d’inspection des roulements des cribles vibrants, afin de ne pas engendrer de temps d’arrêt supplémentaire.

Cette vision globale —associer le matériau de joint précis (FKM pour des conditions sévères impliquant des produits chimiques, de l’abrasion ou des températures élevées, NBR pour les vibrations ou la poussière en général) à la fonction spécifique concernée, et le gérer dans le cadre d’un programme systématique de fiabilité des installations —est ce qui distingue les installations de traitement à haute disponibilité et à faible coût par tonne de celles qui sont régulièrement affectées par des pannes mécaniques répétées.

EN

EN

AR

AR CS

CS DA

DA NL

NL FI

FI FR

FR DE

DE EL

EL IT

IT JA

JA KO

KO NO

NO PL

PL PT

PT RO

RO RU

RU ES

ES SV

SV TL

TL IW

IW ID

ID LV

LV SR

SR SK

SK VI

VI HU

HU MT

MT TH

TH TR

TR FA

FA MS

MS GA

GA CY

CY IS

IS KA

KA UR

UR LA

LA TA

TA MY

MY