L'impianto di trattamento dei minerali è una sinfonia di riduzione delle dimensioni, classificazione e separazione. Le principali attrezzature, come i mulini a sfera, i vibrosetacci e i separatori magnetici, svolgono ciascuna un ruolo specifico e presentano, di conseguenza, insiemi distinti di sfide per le guarnizioni che ne garantiscono il funzionamento. L'obiettivo rimane sempre lo stesso: prevenire la perdita di lubrificante, impedire l'ingresso della poltiglia di processo e di contaminanti, e massimizzare la disponibilità operativa dell'attrezzatura

Mulini a sfera / Mulini di frantumazione:

Questi tamburi rotanti, riempiti di corpi macinanti, riducono il minerale a una poltiglia fine. I punti di tenuta includono i cuscinetti a perno (che sostengono il mulino), le tramogge di alimentazione e le griglie di scarico.

· Ambiente: schizzi di poltiglia abrasiva, acqua e, occasionalmente, prodotti chimici di processo (reagenti per la flottazione, modificatori del pH). Il calore è generato dall'azione di macinazione.

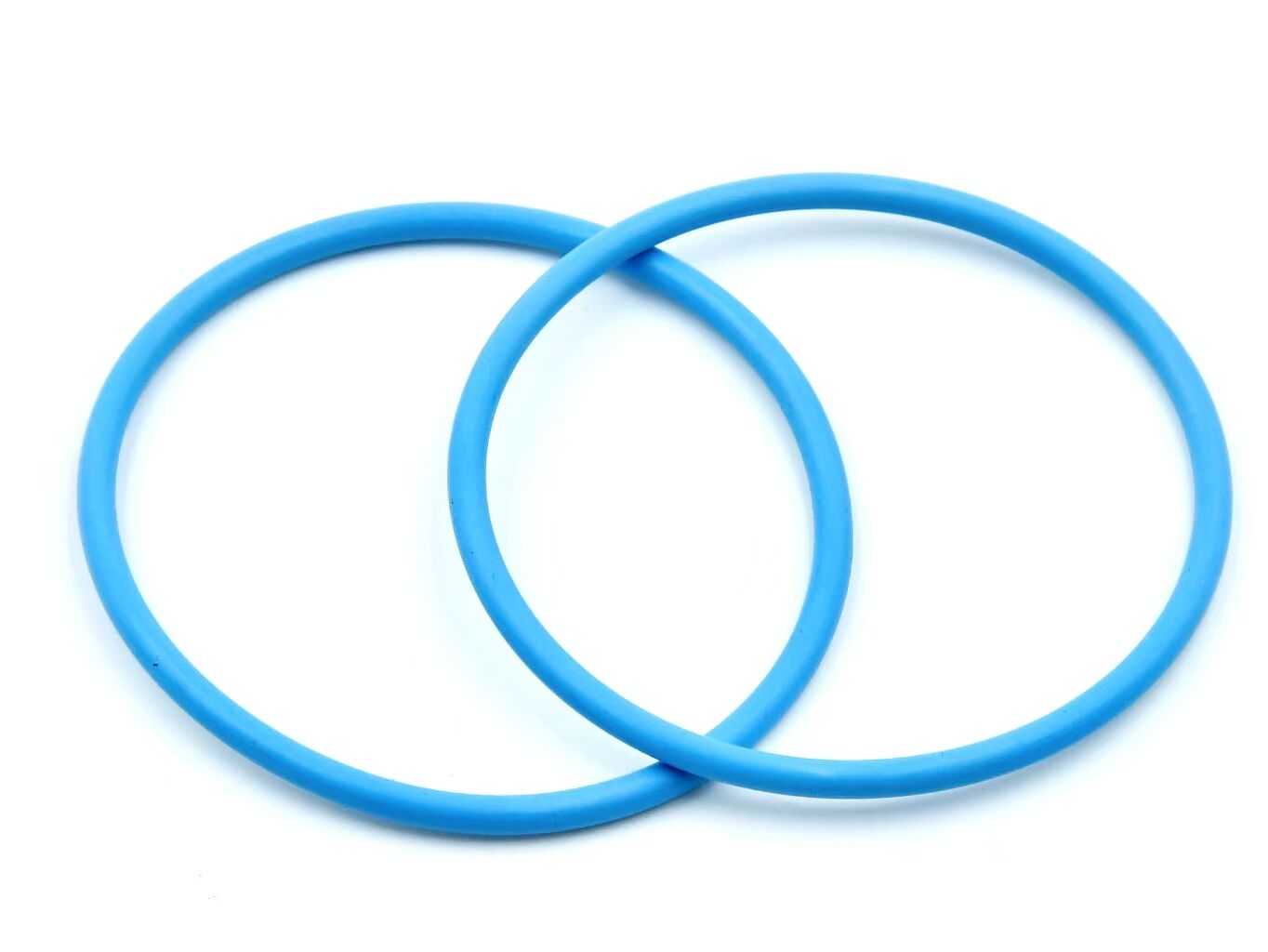

· Tenute dei cuscinetti a perno: si tratta di tenute di grande diametro che proteggono cuscinetti a rulli sferici estremamente costosi. Devono resistere a possibili disallineamenti e agli schizzi di poltiglia. Le tenute labirintiche multilabbro con labbra in FKM sono sempre più diffuse. L'FKM è scelto per le sue:

· Eccellente resistenza all'abrasione e al taglio.

· Superiore resistenza chimica a qualsiasi reagente che possa ritornare indietro.

· Capacità di resistere alle temperature elevate presenti nella scatola del cuscinetto.

· Tenute di alimentazione/scarico: per le guarnizioni statiche sulle testate di alimentazione e sui carter di scarico, l'NBR è spesso sufficiente ed economicamente vantaggioso, a meno che la poltiglia non sia fortemente acida, nel qual caso si rendono necessari FKM o EPDM.

Vibrating Screens:

Utilizzati per la classificazione, questi macchinari impartiscono ai piani di screening un moto lineare o circolare ad alta frequenza. I cuscinetti sull'albero vibrante costituiscono l'elemento fondamentale del macchinario.

· Ambiente operativo: vibrazione costante ad alta accelerazione (G), polvere proveniente dal materiale sottoposto a screening e possibile presenza di umidità.

· Guarnizioni dei cuscinetti: La modalità principale di guasto è la rottura a fatica del labbro della guarnizione dovuta alla flessione continua. Vengono specificati composti in NBR con eccellente resistenza alla fatica dinamica e buona resistenza allo strappo. La geometria della guarnizione prevede spesso un labbro caricato a molla per mantenere una forza di contatto costante nonostante le vibrazioni. I sistemi di spurgo con grasso sono essenziali per mantenere pulita la zona di contatto della guarnizione. Nei setacci che trattano materiali corrosivi, possono essere utilizzate guarnizioni in CR per la loro maggiore resistenza agli agenti ambientali.

Separatori magnetici:

Questi comprendono separatori a tamburo umido (per il recupero del mezzo pesante) e separatori a nastro trasversale/tamburo secco.

· Separatori a tamburo bagnato: Il tamburo rotante è parzialmente immerso nella sospensione. Le guarnizioni dell'albero impediscono alla sospensione di penetrare nel corpo del cuscinetto. Si tratta di una classica sfida tra usura abrasiva e corrosione. L'FKM è spesso la scelta migliore, poiché resiste sia alle particelle abrasive sia agli eventuali agenti corrosivi presenti nella sospensione (ad esempio, acqua di mare negli impianti costieri, acqua di processo acida).

· Separatori a secco e separatori a nastro trasversale: Le guarnizioni servono principalmente a proteggere i cuscinetti dalla polvere. L'NBR è il materiale standard, ma qualora la polvere sia magnetica e finissima (con elevata probabilità di aderire e penetrare), si utilizza un composto più resistente all'abrasione oppure una guarnizione a doppio labbro.

Strategie globali di manutenzione per l'ottimizzazione:

Impianti avanzati in Corea del Sud (lavorazione di terre rare), in India (minerale di ferro e carbone) e negli Stati Uniti (rame e oro) hanno superato la semplice sostituzione delle guarnizioni, passando a una gestione strategica delle stesse:

1. Distinte base (BOM) standardizzate: la creazione di una distinta base per i guarnizioni valida per l'intero impianto per ciascun tipo di attrezzatura (ad esempio, "Kit guarnizione per trunnion di mulino a sfere – FKM") riduce gli errori di inventario e garantisce che venga sempre utilizzato il materiale corretto.

2. Analisi della causa radice dei guasti (RCA): quando una guarnizione si guasta prematuramente, viene sottoposta a dissezione. È crepata a causa del calore? È usurata dall’abrasione? È rigonfia a causa dell’attacco chimico? La risposta determina se è necessario un aggiornamento del materiale (da NBR a FKM), una modifica progettuale o un adeguamento della procedura operativa.

3. Partnership con i fornitori per soluzioni personalizzate: ad esempio, uno stabilimento sudcoreano che gestiva scorie altamente abrasive e leggermente acide ha collaborato con un produttore di guarnizioni allo sviluppo di una guarnizione in FKM rivestita in PTFE per i propri separatori a tamburo umido, combinando l’elasticità del FKM con la straordinaria lubrificità e resistenza chimica del PTFE, ottenendo un aumento della durata delle guarnizioni del 400%.

4. Integrazione con la manutenzione programmata: La sostituzione delle guarnizioni è pianificata durante la sostituzione dei rivestimenti nei mulini a sfere o negli intervalli di ispezione dei cuscinetti per i vibrosetacci, garantendo che non si verifichi alcun fermo aggiuntivo.

Questa visione d'insieme —abbinando il materiale della guarnizione specifico (FKM per ambienti aggressivi con agenti chimici/abrasivi/calore, NBR per vibrazioni e polvere in condizioni generali) al compito specifico e gestendolo tramite un programma sistematico di affidabilità dell'impianto —è ciò che distingue gli impianti di trattamento ad alta disponibilità e basso costo per tonnellata da quelli afflitti da continui guasti meccanici.

EN

EN

AR

AR CS

CS DA

DA NL

NL FI

FI FR

FR DE

DE EL

EL IT

IT JA

JA KO

KO NO

NO PL

PL PT

PT RO

RO RU

RU ES

ES SV

SV TL

TL IW

IW ID

ID LV

LV SR

SR SK

SK VI

VI HU

HU MT

MT TH

TH TR

TR FA

FA MS

MS GA

GA CY

CY IS

IS KA

KA UR

UR LA

LA TA

TA MY

MY