Переход энергетического сектора к разнообразной и устойчивой электросети опирается на сложную экосистему оборудования для генерации и преобразования энергии — от крупных гидроэлектростанций до распределённых солнечных установок на крышах зданий. Каждое устройство создаёт уникальные экологические и эксплуатационные вызовы для уплотнений, защищающих его критически важные системы. В отличие от тяжёлой техники, здесь основное внимание уделяется долговременному герметизированию в окружающей среде, диэлектрическим свойствам и стойкости к термоциклированию в течение десятилетий службы.

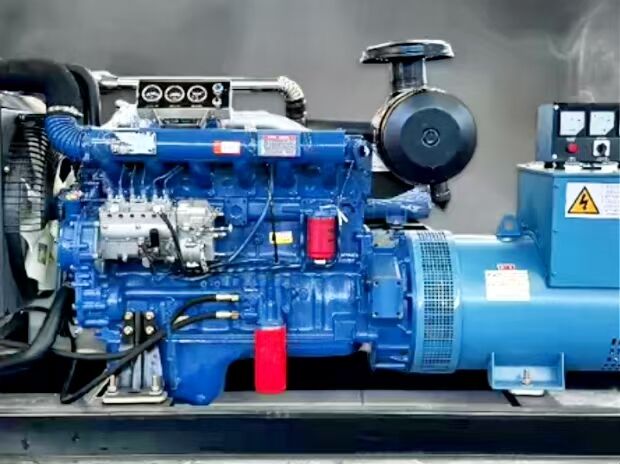

Генераторы (ветровые и гидравлические):

· Генераторы ветряных турбин: располагаются в гондолах на большой высоте над землей и подвергаются резким перепадам температур, конденсации и вибрации. Уплотнения используются в системах смазки редуктора и главного подшипника, а также в соединениях системы охлаждения. Для систем смазки маслом стандартным материалом является NBR. Для уплотнительных прокладок корпусов гондол, которые должны выдерживать ультрафиолетовое излучение, озон и циклические изменения температуры, предпочтительнее использовать этиленпропиленовый каучук (EPDM) или хлоропреновый каучук (CR) благодаря их стойкости к атмосферным воздействиям; однако также применяется VMQ (силикон) за счёт его широкого рабочего диапазона температур.

· Гидрогенераторы: часто размещаются во влажных и прохладных условиях. В системах масляной смазки упорных и направляющих подшипников используются уплотнения из NBR. Для уплотнений, подвергающихся воздействию брызг воды или высокой влажности в машинном зале, CR обеспечивает лучшую стойкость к деградации, вызванной влагой, по сравнению с NBR.

Трансформаторы:

Это — незаметные стражи электросети. Требования к уплотнениям различаются в зависимости от компонента:

· Уплотнительные прокладки основного бака: традиционно изготавливались из пробково-резинового материала; в современных конструкциях часто применяются формованные уплотнительные прокладки на основе EPDM благодаря их превосходной стойкости к длительной деформации сжатия, а также устойчивости к трансформаторному маслу и атмосферным воздействиям.

· Вводы, расширительные баки и уплотнения клапанов: для этих компонентов обычно используется NBR благодаря его совместимости с минеральным трансформаторным маслом. Для вводов, подвергающихся воздействию окружающей среды, может быть указано применение O-образных колец из CR для повышения стойкости к озону.

· Силовые понижающие распределительные трансформаторы: широко распространены в жилых районах; к ним предъявляются повышенные требования по надёжности и минимальным затратам на техническое обслуживание. В качестве стандартных уплотнений для маслонаполненных трансформаторов применяются O-образные кольца из NBR, тогда как в сухих трансформаторах для герметизации корпуса часто используются уплотнительные прокладки из VMQ.

Фотоэлектрические (PV) инверторы:

Являясь «сердцем» любой солнечной электростанции, инверторы преобразуют постоянный ток (DC), вырабатываемый панелями, в переменный ток (AC) для подачи в сеть. Задачи уплотнения носят преимущественно электронный характер:

· Защита от внешних воздействий: корпуса инверторов должны соответствовать классу степени защиты (Ingress Protection, IP), как правило — IP65. Это требует применения уплотнительных прокладок, обеспечивающих защиту от пыли и струй воды.

· Терморегулирование: Инверторы выделяют значительное количество тепла. Материалы уплотнений не должны деградировать или терять усилие уплотнения при длительном воздействии тепла от радиаторов и компонентов, что может повышать температуру внутреннего воздуха до 60–70 °C °С.

· Срок службы: Солнечные электростанции представляют собой инвестиции со сроком службы более 20 лет.

ВМК (силикон) является основным материалом для прокладок инвертеров ФЭМ. Он особенно подходит для этой цели по следующим причинам:

1. Его рабочий температурный диапазон (от −60 °°C до +225 °C) °°C) легко обеспечивает эксплуатацию как при внутреннем нагреве, так и в экстремальных внешних условиях — в пустыне или в арктическом регионе.

2. Он обладает превосходной стойкостью к остаточной деформации при сжатии, то есть прокладка сохраняет усилие уплотнения на протяжении десятилетий без необходимости повторной затяжки.

3. Он обладает врождённой огнестойкостью и хорошими диэлектрическими свойствами.

Географические особенности оказывают существенное влияние на окончательный выбор материала:

· США: Разнообразие климатических условий — от сурового холода Аляски до экстремальной жары Аризоны — требует материалов, способных надёжно функционировать в самых разных условиях. Для наружных компонентов трансформаторов обычно применяются стабилизированные против УФ-излучения ЭПДМ или Хлоропреновый каучук (CR), а для солнечных инвертеров на юго-западе США — высококачественный ВМК.

· Индия: Высокие температуры окружающей среды, муссонные дожди и загрязнение воздуха. Для трансформаторов и генераторов требуются уплотнения с высокой стойкостью к озону и термоокислительному старению. Широко применяются каучуки CR и специальные композиции NBR.

· Филиппины: Тропический морской климат с высокой влажностью, солевым туманом и тайфунами. Ключевое значение имеет стойкость к коррозии. Уплотнения из каучука CR предпочитают для наружного электрического оборудования, а нержавеющая сталь для крепёжных элементов часто комбинируется с эластомерными уплотнениями во избежание гальванической коррозии.

Таким образом, стратегия уплотнения для энергетических активов представляет собой подход, ориентированный на весь жизненный цикл, с приоритетом материалов, обеспечивающих десятилетия надёжной эксплуатации при минимальном объёме технического обслуживания и защищающих оборудование стоимостью в несколько миллионов долларов от скрытых негативных воздействий окружающей среды.

EN

EN

AR

AR CS

CS DA

DA NL

NL FI

FI FR

FR DE

DE EL

EL IT

IT JA

JA KO

KO NO

NO PL

PL PT

PT RO

RO RU

RU ES

ES SV

SV TL

TL IW

IW ID

ID LV

LV SR

SR SK

SK VI

VI HU

HU MT

MT TH

TH TR

TR FA

FA MS

MS GA

GA CY

CY IS

IS KA

KA UR

UR LA

LA TA

TA MY

MY