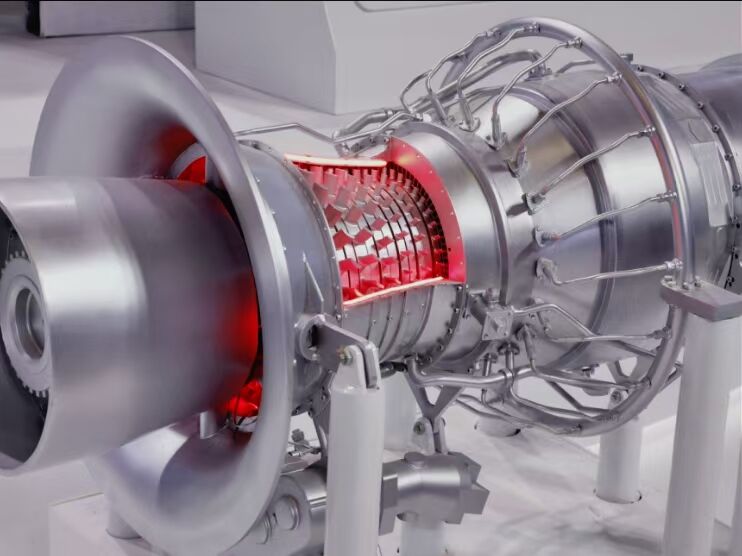

การแสวงหาประสิทธิภาพอย่างไม่ลดละในการผลิตพลังงานสมัยใหม่ได้นำไปสู่การใช้งานกังหันก๊าซแบบไซเคิลผสม (CCGT) และกังหันไอน้ำระดับขั้นสูงอย่างแพร่หลาย แมชีนเหล่านี้ทำงานด้วยประสิทธิภาพเชิงความร้อนที่น่าทึ่ง แต่ก็มาพร้อมกับต้นทุนของการสร้างสภาพแวดล้อมที่รุนแรงที่สุดบางประการสำหรับชิ้นส่วนปิดผนึก อุณหภูมิในระบบหล่อลื่นน้ำมันของกังหันก๊าซสามารถสูงถึง 150–180 °°C ได้เป็นประจำเนื่องจากการถ่ายเทความร้อนจากเปลือกกังหัน ในขณะที่เพลาวาล์วและระบบปิดผนึกปลอกของกังหันไอน้ำอาจสัมผัสกับไอน้ำร้อนจัดที่มีอุณหภูมิเกิน 300 °ค. ในสภาพแวดล้อมเหล่านี้ ยางสังเคราะห์มาตรฐานจะเสื่อมสภาพอย่างรวดเร็ว ส่งผลให้เกิดการรั่วของน้ำมัน การรั่วของไอน้ำ การปนเปื้อน และการหยุดเดินเครื่องแบบบังคับ ซึ่งก่อให้เกิดค่าใช้จ่ายทางการเงินที่สูงลิ่ว

ยางสังเคราะห์ฟลูออโรคาร์บอน (FKM) เป็นแนวป้องกันแรกสำหรับการปิดผนึกที่อุณหภูมิสูงในเทอร์ไบน์ ด้วยสมดุลที่ยอดเยี่ยมของความสามารถในการทนความร้อน (สูงสุดถึง 230 °ความทนทานต่ออุณหภูมิสูง (C แบบเป็นช่วงๆ) และความต้านทานต่อสารเคมีของน้ำมันเทอร์ไบน์ที่ใช้เอสเทอร์สังเคราะห์ (เช่น ISO VG 32, 46) ทำให้วัสดุชนิดนี้เป็นตัวเลือกมาตรฐานสำหรับซีลแบบคงที่และแบบเคลื่อนไหวเกือบทั้งหมดในระบบหล่อลื่นและระบบควบคุมน้ำมัน แอปพลิเคชันทั่วไป ได้แก่ ซีลเพลาบนปั๊มเสริม โอริงในตัวเรือนตัวกรองและแอคทูเอเตอร์ของวาล์ว รวมถึงจอยต์ปิดผนึกบนกระจกสังเกตระดับของเหลว มาตรฐาน AS109 มักกำหนดส่วนผสม FKM ทั่วไปสำหรับการใช้งานในเทอร์ไบน์ด้านการบินและอุตสาหกรรม เพื่อให้มั่นใจว่าจะได้สมรรถนะพื้นฐานตามที่กำหนดไว้ สำหรับการใช้งานซีลแบบเคลื่อนไหวที่สัมผัสกับน้ำมันร้อนเหล่านี้และต้องการความแข็งแรงเชิงกลเพิ่มเติม บางครั้งอาจใช้ไฮโดรเจเนตเต็ดไนไตรล์ (HNBR) เป็นทางเลือกแทน เนื่องจากมีคุณสมบัติทนต่อการสึกหรอได้ดีเยี่ยมและเข้ากันได้ดีกับน้ำมันจนถึงอุณหภูมิประมาณ 150 องศาเซลเซียส °C.

อย่างไรก็ตาม ในโซนที่มีอุณหภูมิสูงสุดขั้ว วัสดุที่สามารถใช้งานได้เพียงอย่างเดียวคือ เพอร์ฟลูโอโรอีลาสโตเมอร์ (FFKM) เช่น Kalrez® หรือ Chemraz® เท่านั้น ชิ้นส่วน FFKM ไม่ใช่เพียงแค่ FKM ที่ปรับปรุงแล้ว แต่เป็นวัสดุอีกประเภทหนึ่งโดยสิ้นเชิง ซึ่งมีโครงสร้างพอลิเมอร์ที่ถูกฟลูออรีนเต็มรูปแบบ ส่งผลให้วัสดุชนิดนี้มีคุณสมบัติที่เหนือกว่าสองประการ:

1. อุณหภูมิในการทำงานอย่างต่อเนื่องสูงกว่า 300 องศาเซลเซียส °ทำให้สามารถใช้งานได้ใกล้กับท่อไอน้ำและเส้นทางการไหลของก๊ากร้อนโดยตรง

2. ความต้านทานต่อสารเคมีเกือบเทียบเท่ากับวัสดุชนิดอื่น รวมถึงน้ำมันสำหรับเทอร์ไบน์ที่รุนแรง ของเหลวรับความร้อน และก๊าซในกระบวนการ ซึ่งหากใช้วัสดุ FKM จะเสื่อมสภาพลงตามระยะเวลา

การประยุกต์ใช้งานมีความเฉพาะเจาะจงสูง เนื่องจากต้นทุนที่สูงมาก (มักสูงกว่าวัสดุ FKM ถึง 50–100 เท่า) ตำแหน่งหลักที่ใช้งาน ได้แก่:

· ซีลแท่งวาล์วควบคุมและวาล์วปิดหลักของเทอร์ไบน์ไอน้ำ: สัมผัสโดยตรงกับไอน้ำภายใต้ความดันสูงและอุณหภูมิสูง การรั่วซึมที่บริเวณนี้จะส่งผลให้ประสิทธิภาพของวงจรลดลงโดยตรง และก่อให้เกิดอันตรายต่อความปลอดภัย

· ซีลวาล์วก๊าซเชื้อเพลิงของเทอร์ไบน์ก๊าซ: สัมผัสกับก๊าซเชื้อเพลิงร้อน และอาจมีการควบแน่นของสารประกอบที่รุนแรง

· ซีลบนท่อสัญญาณและท่อสำหรับอุปกรณ์วัดต่างๆ ที่ผ่านเข้าไปในปลอกเทอร์ไบน์ร้อน

ผู้ผลิตรถยนต์ราย Original Equipment Manufacturer (OEM) อย่างเช่น GE, Siemens และ Mitsubishi Power ให้ข้อกำหนดวัสดุที่ชัดเจนสำหรับตำแหน่งสำคัญเหล่านี้ การเลือกวัสดุนั้นขึ้นอยู่กับการวิเคราะห์รูปแบบความล้มเหลว ผลกระทบ และความสำคัญ (Failure Mode, Effects, and Criticality Analysis: FMECA) วิศวกรจะกำหนดหมายเลขลำดับความเสี่ยง (Risk Priority Number: RPN) ให้กับแต่ละจุดซีล โดยพิจารณาจากความรุนแรงของความล้มเหลว ความน่าจะเป็นที่จะเกิดขึ้น และความสามารถในการตรวจจับความล้มเหลว สำหรับจุดที่มีค่า RPN สูง ประสิทธิภาพเหนือกว่าของวัสดุ FFKM จึงคุ้มค่ากับต้นทุนที่สูงกว่า

หลักการนี้ถูกนำไปใช้ทั่วโลก ที่ประเทศบาห์เรน ซึ่งโรงไฟฟ้าแบบ CCGT ทำหน้าที่จ่ายพลังงานพื้นฐาน (base-load power) ในสภาพแวดล้อมทะเลทรายที่มีอุณหภูมิแวดล้อมสูง การระบายความร้อนจึงมีประสิทธิภาพต่ำลง ส่งผลให้อุณหภูมิของน้ำมันและพื้นผิวเพิ่มสูงขึ้น การระบุวัสดุ FFKM สำหรับก้านวาล์วที่สำคัญจึงเป็นการลงทุนเชิงรุกเพื่อความน่าเชื่อถือของระบบ ที่ประเทศฟิลิปปินส์ โรงไฟฟ้าพลังความร้อนใต้พิภพและโรงไฟฟ้าถ่านหินที่ใช้กังหันไอน้ำรุ่นเก่า ประสบความสำเร็จในการติดตั้งซีล FFKM เพิ่มเติม (retrofit) เพื่อยุติปัญหาการรั่วไหลของไอน้ำอย่างเรื้อรัง ซึ่งช่วยยกระดับประสิทธิภาพของโรงไฟฟ้าและเพิ่มความปลอดภัยให้แก่บุคลากร ที่สหรัฐอเมริกา ข้อบังคับด้านสิ่งแวดล้อมที่เข้มงวดเกี่ยวกับการปล่อยสารประกอบอินทรีย์ระเหยง่าย (VOC) จากการรั่วไหล (ภายใต้โครงการ LDAR) ทำให้สมรรถนะการไม่รั่วไหลของ FFKM ในการประยุกต์ใช้กับการรั่วไหลแบบไม่ตั้งใจ (fugitive emission) มีความน่าสนใจทางเศรษฐกิจอย่างมาก ในการคำนวณต้นทุนรวมตลอดอายุการใช้งาน (total cost of ownership) จำเป็นต้องพิจารณาไม่เพียงแต่ราคาของซีลเท่านั้น แต่ยังรวมถึงต้นทุนที่หลีกเลี่ยงได้จากการสูญเสียกำลังการผลิต การซ่อมบำรุงโดยแรงงาน และการปฏิบัติตามข้อกำหนดด้านสิ่งแวดล้อมด้วย

EN

EN

AR

AR CS

CS DA

DA NL

NL FI

FI FR

FR DE

DE EL

EL IT

IT JA

JA KO

KO NO

NO PL

PL PT

PT RO

RO RU

RU ES

ES SV

SV TL

TL IW

IW ID

ID LV

LV SR

SR SK

SK VI

VI HU

HU MT

MT TH

TH TR

TR FA

FA MS

MS GA

GA CY

CY IS

IS KA

KA UR

UR LA

LA TA

TA MY

MY