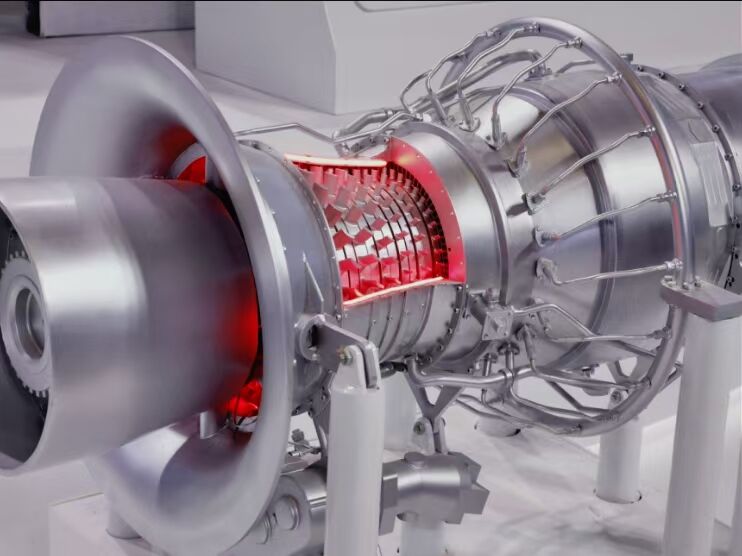

Việc theo đuổi không ngừng hiệu suất trong lĩnh vực phát điện hiện đại đã dẫn đến việc áp dụng rộng rãi các tuabin khí chu trình kết hợp (CCGT) và các tuabin hơi thế hệ tiên tiến. Những thiết bị này vận hành với hiệu suất nhiệt đáng kinh ngạc, nhưng đổi lại, chúng tạo ra một trong những môi trường khắc nghiệt nhất đối với các bộ phận làm kín. Nhiệt độ trong hệ thống dầu bôi trơn của tuabin khí thường đạt mức 150–180 °°C do truyền nhiệt từ vỏ tuabin, trong khi trục van và hệ thống làm kín cổ trục của tuabin hơi có thể tiếp xúc với hơi quá nhiệt ở nhiệt độ vượt quá 300 °C. Trong những môi trường này, các loại cao su tổng hợp tiêu chuẩn nhanh chóng mất hiệu lực, dẫn đến rò rỉ dầu, rò rỉ hơi nước, nhiễm bẩn và phải ngừng hoạt động khẩn cấp với những khoản phạt tài chính nghiêm trọng.

Các loại cao su tổng hợp fluorocarbon (FKM) là hàng rào bảo vệ đầu tiên cho việc làm kín ở nhiệt độ cao trong tuabin. Chúng sở hữu khả năng chịu nhiệt xuất sắc (lên tới 230°C) °Khả năng chịu nhiệt độ cao (khoảng 200 °C trong điều kiện gián đoạn) và khả năng chống hóa chất đối với các loại dầu tuabin gốc este tổng hợp (ví dụ: ISO VG 32, 46) khiến chúng trở thành lựa chọn tiêu chuẩn cho hầu hết các gioăng tĩnh và động trong hệ thống dầu bôi trơn và dầu điều khiển. Các ứng dụng phổ biến bao gồm gioăng trục trên các bơm phụ trợ, vòng đệm O-ring trong vỏ bộ lọc và bộ truyền động van, cũng như đệm kín trên kính quan sát. Tiêu chuẩn AS109 thường quy định các hợp chất FKM thông dụng cho ứng dụng tuabin trong hàng không và công nghiệp, nhằm đảm bảo mức hiệu năng cơ bản. Để tăng cường độ bền cơ học cho các gioăng động tiếp xúc với các loại dầu nóng này, Nitrile hydro hóa (HNBR) đôi khi được sử dụng làm vật liệu thay thế, mang lại khả năng chống mài mòn vượt trội và độ tương thích tốt với dầu ở nhiệt độ lên tới khoảng 150 °C.

Tuy nhiên, đối với các vùng nhiệt độ cực cao, chỉ có Perfluoroelastomer (FFKM) như Kalrez® hoặc Chemraz® mới đáp ứng được yêu cầu. Các chi tiết FFKM không đơn thuần là phiên bản cải tiến của FKM; chúng thuộc một lớp vật liệu hoàn toàn khác, có cấu trúc polymer được flo hóa toàn phần. Điều này mang lại cho chúng hai đặc tính nổi bật:

1. Nhiệt độ hoạt động liên tục trên 300 °°C, cho phép chúng hoạt động ở vị trí gần trực tiếp với các đường ống hơi và luồng khí nóng.

2. Khả năng chống lại sự lão hóa hóa học gần như tuyệt đối, bao gồm cả các loại dầu tuabin ăn mòn, chất truyền nhiệt và khí quy trình — những chất này có thể làm suy giảm vật liệu FKM theo thời gian.

Việc ứng dụng chúng được xác định rất cụ thể do chi phí cao (thường gấp 50–100 lần so với FKM). Các vị trí chính bao gồm:

· Phớt trục van ngắt chính và van điều khiển tuabin hơi: Tiếp xúc trực tiếp với hơi nước có áp suất và nhiệt độ cao. Rò rỉ tại vị trí này gây tổn thất trực tiếp vào hiệu suất chu trình và tiềm ẩn nguy cơ mất an toàn.

· Phớt van nhiên liệu khí tuabin khí: Tiếp xúc với khí nhiên liệu nóng và có thể bị ngưng tụ các hợp chất ăn mòn.

· Phớt trên các đường ống cảm biến và đo lường xuyên qua vỏ tuabin nóng.

Các nhà sản xuất thiết bị gốc (OEM) như GE, Siemens và Mitsubishi Power đưa ra các đặc tả vật liệu rõ ràng cho những vị trí then chốt này. Quy trình lựa chọn được hướng dẫn bởi Phân tích chế độ hỏng hóc, ảnh hưởng và mức độ nghiêm trọng (FMECA). Các kỹ sư gán một số ưu tiên rủi ro (RPN) cho từng điểm làm kín dựa trên mức độ nghiêm trọng của sự cố, khả năng xảy ra và khả năng phát hiện. Đối với các điểm có RPN cao, hiệu suất vượt trội của vật liệu FFKM đủ để biện minh cho chi phí cao hơn của nó.

Nguyên tắc này được áp dụng trên toàn cầu. Tại Bahrain, nơi các nhà máy CCGT cung cấp điện tải nền trong môi trường sa mạc có nhiệt độ môi trường cao, hiệu quả làm mát giảm đi, dẫn đến nhiệt độ dầu và nhiệt độ bề mặt tăng cao hơn. Việc lựa chọn vật liệu FFKM cho trục van quan trọng là một khoản đầu tư chủ động nhằm nâng cao độ tin cậy. Tại Philippines, các nhà máy địa nhiệt và nhà máy đốt than sử dụng tua-bin hơi cũ đã thành công trong việc cải tạo lại các phớt FFKM để ngăn chặn tình trạng rò rỉ hơi nước kéo dài, từ đó cải thiện hiệu suất nhà máy và an toàn cho nhân viên. Tại Hoa Kỳ, các quy định môi trường nghiêm ngặt liên quan đến phát thải hợp chất hữu cơ dễ bay hơi (VOC) từ các điểm rò rỉ (chương trình LDAR) khiến hiệu năng không rò rỉ của FFKM trong các ứng dụng kiểm soát phát thải vô tình trở nên hấp dẫn về mặt kinh tế. Khi tính toán tổng chi phí sở hữu (TCO), cần xem xét không chỉ giá thành của phớt mà cả các chi phí tránh được do tổn thất sản lượng điện, chi phí nhân công sửa chữa và chi phí tuân thủ quy định môi trường.

EN

EN

AR

AR CS

CS DA

DA NL

NL FI

FI FR

FR DE

DE EL

EL IT

IT JA

JA KO

KO NO

NO PL

PL PT

PT RO

RO RU

RU ES

ES SV

SV TL

TL IW

IW ID

ID LV

LV SR

SR SK

SK VI

VI HU

HU MT

MT TH

TH TR

TR FA

FA MS

MS GA

GA CY

CY IS

IS KA

KA UR

UR LA

LA TA

TA MY

MY