33-99 Nr. Strada Mufu, Districțul Gulou, Nanjing, China [email protected] | [email protected]

Cauciuc nitrilic (NBR):

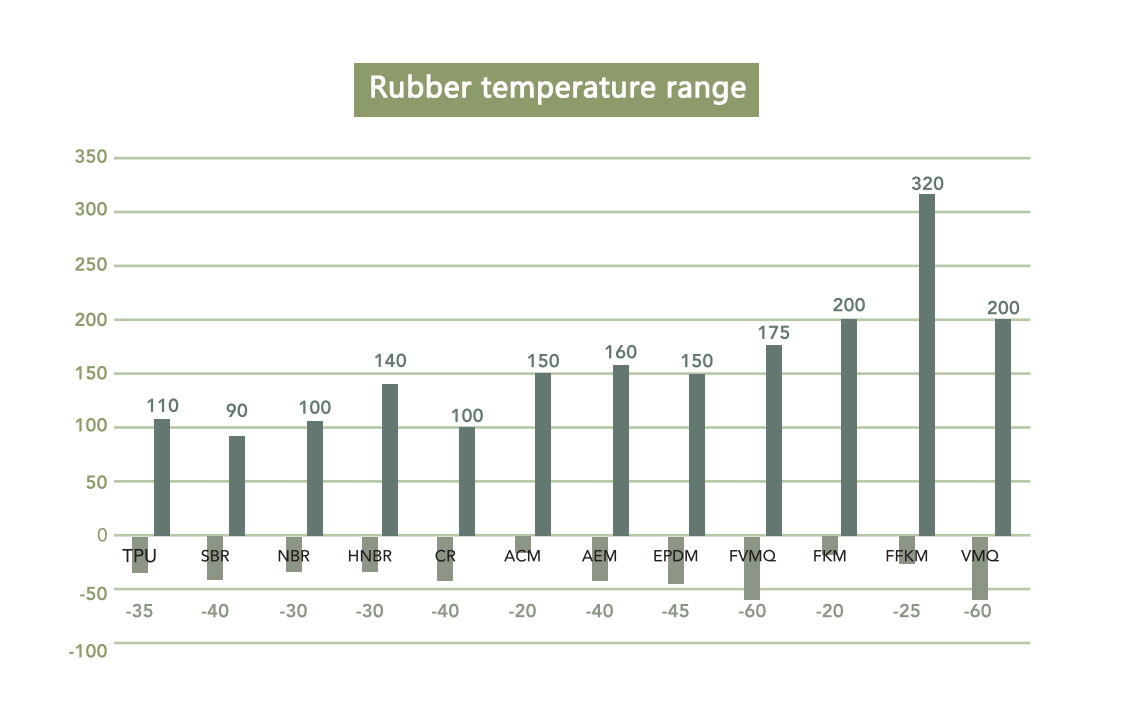

Performanța depinde în primul rând de conținutul de ACN, care variază între 18% și 50%. În general, acestea prezintă proprietăți mecanice bune și pot fi utilizate într-un domeniu de temperatură de funcționare de la -30℃ la +100℃ (ajungând până la +120℃ pentru perioade scurte).

Formula confirmată de cauciuc nitrilic poate fi utilizată la temperaturi coborâte până la -60℃. Este utilizată în principal pentru uleiuri minerale și unsoare lubrifiante.

Viton (FKM):

În funcție de diferențele de structură și conținut de fluor, pot exista variații în ceea ce privește rezistența chimică și flexibilitatea la frig. Este renumită pentru non-inflamabilitatea sa, permeabilitate redusă la aer, precum și pentru o excelentă rezistență la ozon, intemperii și lumină. Domeniul de temperatură de funcționare este cuprins între -20°C și +200°C (ajungând până la +230°C pentru perioade scurte).

Formula specială poate fi utilizată la temperaturi chiar și de -35℃ și este de asemenea frecvent utilizată la temperaturi înalte, împreună cu ulei mineral și unsoare de ungere.

Etilen Propilen Dien Monomer (EPDM):

Acestea prezintă o rezistență excelentă la căldură, ozon și îmbătrânire. În plus, au un nivel ridicat de elasticitate, performanță superioară la temperaturi joase și proprietăți bune de izolare. Gama de temperaturi de funcționare este cuprinsă între -45℃ și +150℃ (ajungând până la +175℃ pe perioade scurte). Pentru tipurile vulcanizate și întărite, intervalul poate fi redus la -45℃ până la +120℃ (ajungând până la +150℃ pe perioade scurte).

Este comun utilizat în aplicații care implică lichid de frână (bazat pe etilenglicol) și apă caldă.

Cauciuc Nitril Hidrogenat (HNBR):

Este produs prin argonarea selectivă a grupelor de nitril. Performanța sa depinde de conținutul de ACN, care variază între 18% și 50%, precum și de nivelul de saturație. Prezintă proprietăți mecanice bune. În contact cu uleiul mineral și cu unserele de ungere, intervalul de temperaturi de funcționare aplicabil este între -30℃ și +140℃ (până la +160℃ pentru perioade scurte). Formulări speciale pot fi utilizate la temperaturi coborâte până la -40℃.

Silicon (SIL):

Deține o rezistență excelentă la căldură, flexibilitatea la rece și proprietăți dielectrice, în special o rezistență excepțională la oxigen și ozon. În funcție de material, intervalul de temperaturi de funcționare este între -60℃ și +200℃ (chiar până la +230℃, poate fi utilizat pentru perioade scurte).

Este utilizat în mod frecvent în industria medicală și alimentară.

Cauciucul de cloropren (CR):

În general, acestea prezintă o rezistență relativ bună la ozon, intemperii, substanțe chimice și îmbătrânire. În plus, au o bună nepenflamabilitate, proprietăți mecanice excelente și flexibilitate la rece. Intervalul de temperatură de funcționare este între -40℃ și +100℃ (până la +120℃ pentru perioade scurte). Tipuri speciale pot fi utilizate la temperaturi coborâte până la -55℃.

Poate fi utilizat în aplicații de etanșare, cum ar fi agenți frigorifici, aplicații exterioare și industria adezivilor.

Copolimer acrilic (ACM):

Acesta prezintă o rezistență excelentă la ozon, intemperii și aer cald, în ciuda unei rezistențe fizice moderate, elasticității reduse și capacităților limitate la temperaturi joase. Intervalul de temperatură de funcționare este de la -20℃ la +150℃ (până la +175℃ pentru perioade scurte). Tipuri speciale pot fi utilizate la temperaturi coborâte până la -35℃.

Utilizate în principal în aplicații auto, acestea necesită o rezistență specială la lubrifianti care conțin numeroși aditivi (inclusiv sulf) la temperaturi ridicate.

Perfluoroelastomer (FFKM):

Acesta prezintă o rezistență chimică extinsă, asemănătoare cu cea a PTFE, și o bună rezistență la căldură. În funcție de material, domeniul de temperatură de funcționare este între -25℃ și +240℃, iar formulările speciale pot fi utilizate la temperaturi până la +325℃.

Aplicația este întâlnită în principal în industria chimică și semiconductorilor, precum și în toate aplicațiile care implică medii corozive sau temperaturi ridicate.

Notă:

La alegerea materialelor pentru inelele O, trebuie luată în considerare compatibilitatea chimică. Compania noastră a efectuat teste de imersie în condiții de laborator și poate oferi recomandări privind selecția materialelor.

Testele de laborator relativ pe termen scurt s-ar putea să nu corespundă în totalitate tuturor aditivilor și impurităților care ar putea exista în aplicații pe termen lung. Prin urmare, înainte de selectarea materialelor, este esențial să se asigure că toate aspectele aplicației, cum ar fi temperatura ridicată, deformarea prin compresiune, duritatea, rezistența la uzură și dilatarea termică, sunt analizate cu atenție. Se recomandă ca utilizatorii să efectueze propriile teste pentru a verifica dacă materialele selectate sunt potrivite pentru fiecare aplicație.